我國水泥工業發展迅猛,耐堿澆注料作為水泥窯用的內襯材料得到了充分的重視。由于PC窯、SP窯較高的工作溫度、較快的窯速、復雜的機械結構、以及堿性揮發性組分的富集導致嚴重的堿蝕,侵蝕著耐火材料,尤其是大型PC窯的燒成帶、過渡帶、冷卻帶、窯門罩、冷卻機吼嘴等部位損壞更為嚴重,耐火材料使用壽命縮短,更換頻繁,水泥生產成本加大,經濟效益下降。隨著科學技術的發展,我國水泥工業窯爐日益迫切地需要具有高堿性高強度的不定形耐火澆注料,因此研制性能優異的耐堿澆注料對于水泥工業的發展具有非常重要的意義。

1 實驗

1.1 原料

以山西的焦寶石熟料為骨料,采用的是五級粒度級配,即8~5mm、3~1mm、1~0mm及細粉,并加入鉀長石、瓷粉等外加物,結合劑是C-50鋁酸鈣水泥,主要原料的化學組成見表1。

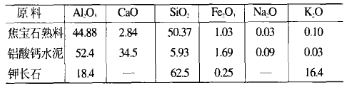

表1 原料的化學組成(%)

1.2 試驗方法

(1)按照配比準確稱量所需原料,倒入攪拌機中干拌均勻后,加水攪拌3min,使原料混拌均勻后分2~3次倒入40mm×40mm×160mm的三聯試模中,用倒棒充分倒實,抹平表面。

(2)試塊成型后放在室內自然養護24h后脫模,脫模后的試樣在保濕情況下養護2d。然后進行熱處理,試塊熱處理和性能測試執行相應的行業或國家標準。

(3)所要測試的物理性能:110℃烘干強度;1000℃熱處理后的強度以及試樣的能譜分析、顯微結構。

2 結果與討論

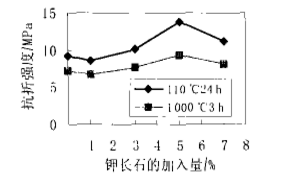

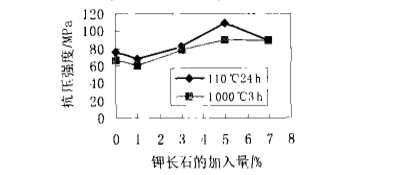

鉀長石主要是作為熔劑性礦物引入的,它可以降低制品的燒成溫度,提高制品的瓷化度,加入適量的鉀長石可以改善制品的性能。鉀長石加入后試樣抗折強度和抗折強度的變化情況見圖1和圖2。

圖1 鉀長石加入量對抗折強度的影響

圖2 鉀長石加入量對抗折強度的影響

從圖1、圖2可知,當鉀長石加入量為1%~5%時,試樣的抗折強度及抗壓阿強度大幅度提高,當鉀長石含量為5%時,試樣抗折強度達最大值13.82MPa,隨著加入量的繼續增加,試樣強度明顯下降,但都仍保持足夠的應用強度。從圖1、圖2可知,制品經1000℃熱處理強度值均降低,這主要是由于水泥水化而引起的。

試驗中鉀長石的加入主要起到以下兩方面的作用:一是填隙減少了氣孔,當然加入量不能太多,否則因堆積密度小和不能緊密堆積而導致制品不夠致密;二是微粉分布在顆粒邊緣,因其表面活性和質點可動性,鉀長石能在較低的溫度下雨顆粒結合得較好,封閉部分貫通氣孔,從而使制品致密化、強度增強、促進燒結。

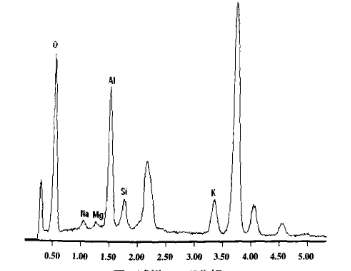

圖3 試樣EDAXd分析

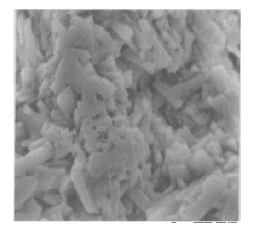

圖3是對試驗中性能好的試樣進行能譜分析、表明基質中主要物相為莫來石,此外還有少量的鈣長石。莫來石呈針狀,交錯連接在一起。基質組成中CaO、Al2O3和SiO2的含量滿足生成莫來石的條件,所以可以推斷在高溫時除了生成液相外,還有莫來石相存在。因為液相的出現溫度低于莫來石的生成溫度,所以在基質中莫來石的生成應該從液相中析晶。從圖4的顯微照片中可以看出試樣中生成了大量針狀莫來石晶體。

圖4 試樣的顯微照片(1600×ETD)

3 結論

在堿侵蝕情況下,使用后的耐堿澆注料表面出現釉面層,在釉面層中生成的物質為KAS,其周圍為玻璃相基質,在較低溫度下澆注料表面出現液相,這些粘滯液相可堵塞表面縫隙,并起到阻止堿滲透到耐火材料內部的作用。