隨著隧道窯的發展,高溫窯爐用耐火材料從重質剛玉磚、鉻剛玉磚發展為體積密度較低的氧化鋁空心球磚,其保溫性能好,材料重量輕,具有良好的耐高溫性能,逐漸取代重質剛玉磚。但氧化鋁空心球磚熱震穩定性較差,體積密度較大,特異型產品生產困難。

根據高溫隧道窯的使用條件研制一種隔熱性能好、耐高溫、熱震穩定性好的剛玉莫來石輕質隔熱磚。體積密度小、強度高、導熱系數低、外觀規整、顏色潔白、具有良好的保溫節能性能和抗剝落能力

一般輕質隔熱磚保溫性能好,耐高溫性能較差:氧化鋁空心球磚耐高溫性能好,但其相組成主要為剛玉相,熱穩定性較莫來石低,在保證氧化鋁空心球磚的耐高溫性能,強度高的基礎上加以調整及改進,采用以剛玉為主料,添加了莫來石成分,研制了以剛玉為主晶相,莫來石為結合相的剛玉莫來石輕質隔熱磚。

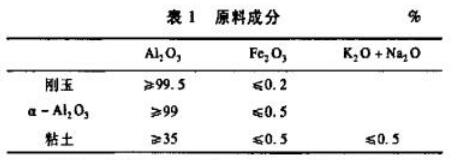

原料采用高檔剛玉為主要原料,加入部分a-AL2O3 及低鐵高塑性的粘土,高溫時生成部分莫來石,剛玉相為主晶相,莫來石相為結合相,并加熱藍晶石族原料為膨脹劑,保證了產品燒后的體積穩定,可塑法成型。添加物燃盡法生產的剛玉莫來石輕質磚是在配料中添加一部分可燃物,如木屑、聚苯乙烯球、焦炭等,在燒成時,可燃物燃燒后產生氣孔,因此降低磚的體積密度,用此方法可制成體積密度要求較小的輕質磚。采用的添加燃盡物為木屑和聚苯乙烯球,木屑經1mm篩選,無雜質:聚苯乙烯球粒的直徑2~0.5mm,外觀潔白,粒狀,粒度均勻。原料指標見表1

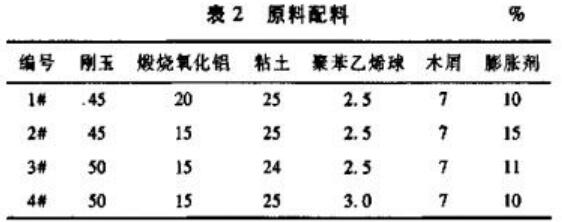

按照表2的配方進行配料。配料時,按比例將剛玉、氧化鋁、粘土、膨脹劑加入攪拌機內干混3~5min,然后加入可燃物及結合劑(外加),邊加入邊攪拌,混勻后出碾。

經試驗,上述配方中2#配方的理化指標及高溫性能較其他配方好,因此采用2#配方生產。生產時,先試做一塊磚坯,檢測磚坯的體積密度,經量尺、灼燒后根據灼余量計算出成品磚的體積密度,此方法為磚坯體積密度檢測法。經檢測體積密度合格后就可投入生產,如果檢測體積密度不合格可及時回碾,添加可燃物或混合粉,合格后繼續生產。用此方法是檢測后的磚坯體密合格率高,成品體積密度均在要求范圍內。成型后的濕坯經50~60℃干燥24h:再經100~110℃干燥48~72h,干后磚坯中心殘存水分≤2.0%。

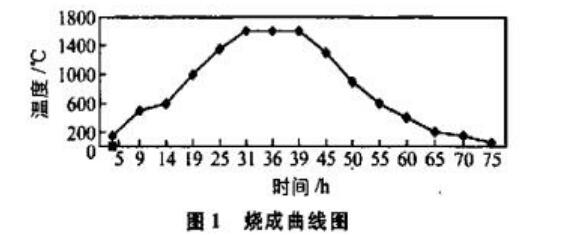

磚坯干燥后用梭式窯燒成。裝窯前把磚坯進行預磨,根據燒成收縮率將磚坯放尺,可降低燒后磨消量,節省原料,增加裝窯量。裝窯時采用側裝方法,有利于燒成時可燃物排除,裝窯時磚坯碼放均勻火道一致。燒成溫度控制在1600±10℃,保溫8h。燒成曲線如圖1.

燒成過程需注意的幾點:

(1)燒成前期,尤其300~600℃期間是可燃物燃燒階段,需緩慢升溫,以利于可燃物排出,否則將使可燃物碳化,磚體呈黑色。

(2)保溫階段,需按曲線要求時間保溫,保溫時溫差要小,因輕質磚保溫效果好,易造成偏濕,保證各溫度點均在保溫溫度范圍內才開始保溫。

(3)放冷階段,放冷速度不能過快,否則易造成磚炸裂。

燒成后的磚坯要根據要求可磨制成不同形狀尺寸的磚型,磨后的磚外形規整,尺寸準確。用此方法生產的剛玉莫來石輕質隔熱磚可制作外形復雜、按用戶要求的各種形狀的異型磚并保證尺寸準確。